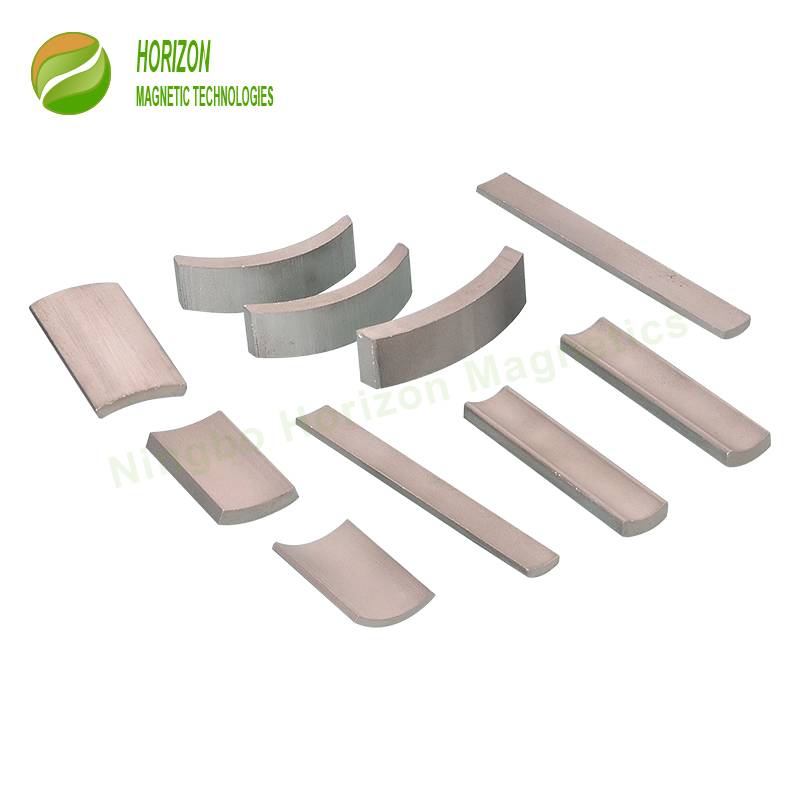

Для магніту сегмента SmCo Sm2Co17 потрібно набагато більше, ніж SmCo5, через вищу вартість і нижчі магнітні властивостіМагніт SmCo5. Технологія виробництва, особливо процес помелу, відрізняється між SmCo5 і Sm2Co17. Для магніту SmCo5 мокрий або кульовий помол використовується, щоб перетворити сировину на порошок, але ця технологія має деякі недоліки, включаючи низьку ефективність, низьку консистенцію між партіями, а також високу вартість. Під час механічної обробки дугового процесу магніт легко намагнітити частково, і поверхня дугового магніту стає брудною. Для отримання порошку для магніту Sm2Co17 використовується струменевий помел. Зазвичай форма дуги обробляється за допомогою різання дротом EDM з нижчою точністю та допуском приблизно +/- 0,1 мм, а іноді сліди молібденового дроту залишаються на радіусній поверхні. Формне шліфування є альтернативою шліфуванню R-поверхні, щоб отримати жорсткий допуск і тонку гладкість.

Безущільнювальний магнітний приводний насос і муфта є ще одним основним ринком застосування магнітів сегмента SmCo. Дугові магніти SmCo або магніти для хліба зібрані на робочому колесі, що міститься в герметично закритому корпусі та поза корпусом. Завдяки високим магнітним властивостям сегментних магнітів Sm2Co17 притягання приводного магніту та магніту робочого колеса дозволяє передавати повний крутний момент двигуна на робоче колесо. Ця конструкція насоса з магнітним приводом усуває потребу в ущільненні валу, а також запобігає витоку або витоку агресивних хімічних рідин або газів, які завдають шкоди операторам і навколишньому середовищу. У світі є багато відомих виробників насосів або муфт з магнітним приводомІвакі, Pan World,Sundyne, Magnatex, DST Dauermagnet-SystemTechnik та ін.